1. Filosofi Desain: Inovasi Modular vs Kerangka Konvensional

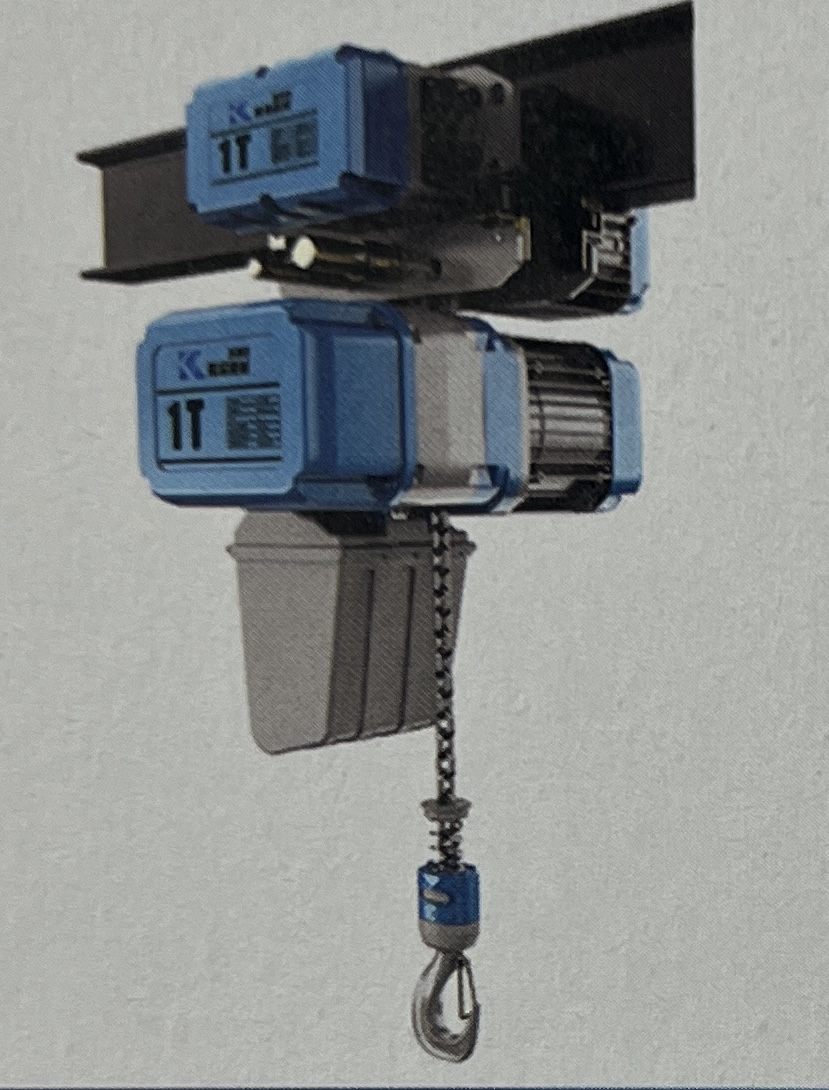

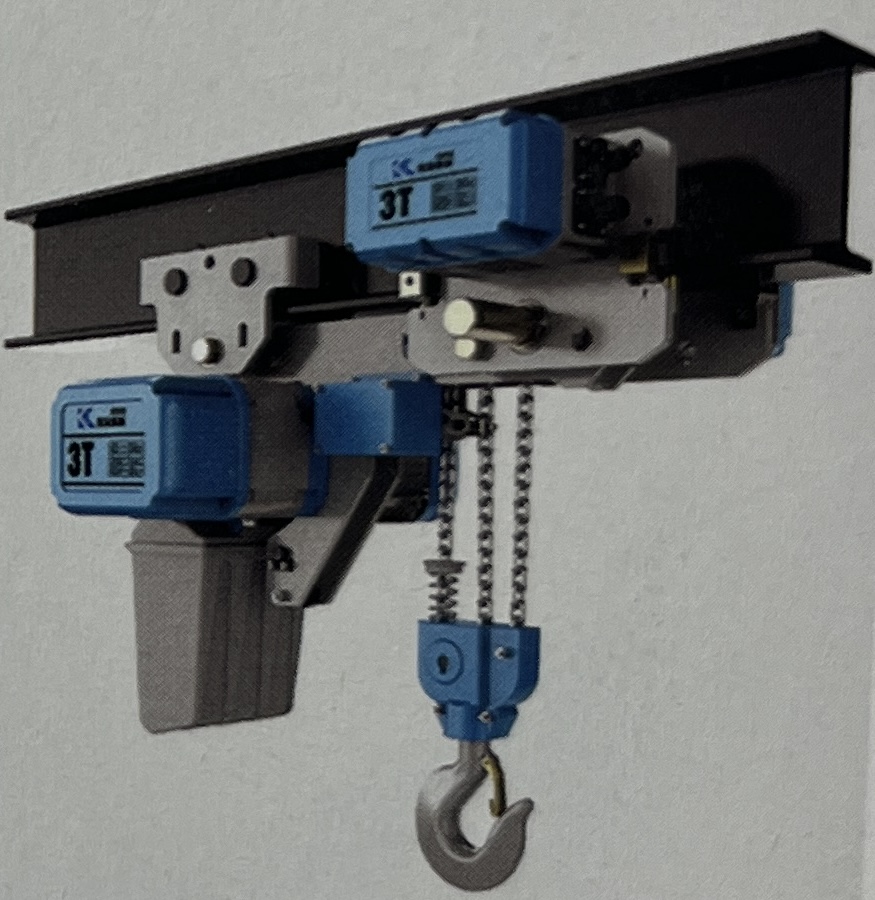

1.1 Hoist Eropa: Keunggulan Rekayasa Modular

Desain Parametris 3D: Mencapai 85% modularisasi (misalnya, Seri Demag ED: 17 modul → 120 konfigurasi).

Efisiensi Ruang: 30% lebih ringan dibandingkan model tradisional (model 10 ton: 2,1t vs 3,2t).

Dampak Operasional:

Penyesuaian ketinggian 70% lebih cepat

45% lebih sedikit suku cadang yang dibutuhkan

Peningkatan produksi sebesar 15% di pabrik baja melalui optimalisasi tata letak

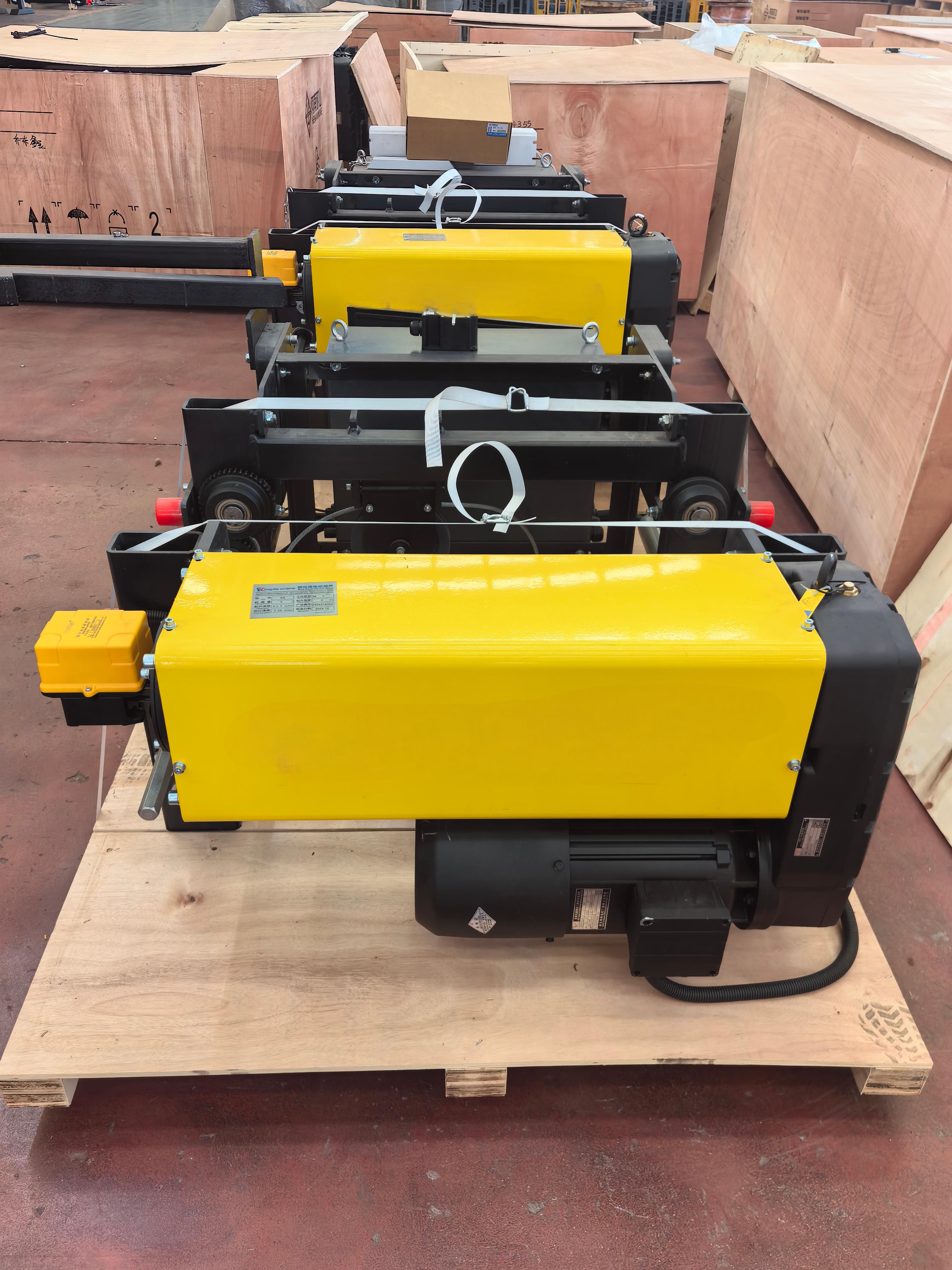

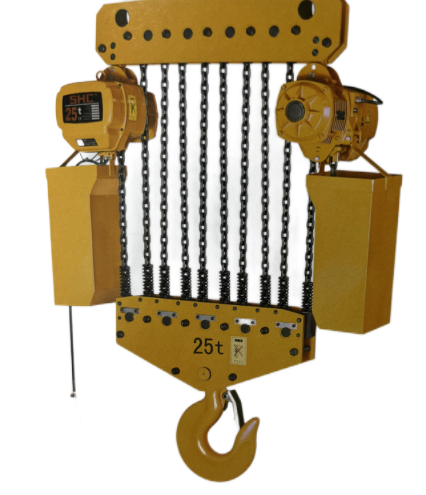

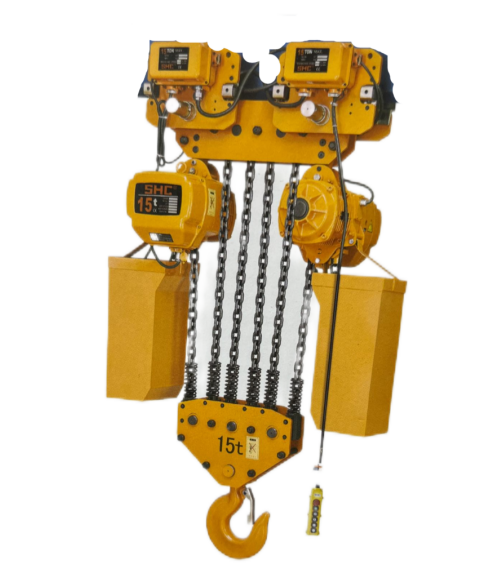

1.2 Kerekan Tradisional: Keterbatasan Struktural Lama

Rangka Era Soviet tahun 1960-an: Tata letak drum-reduksi-motor linier menambah panjang hingga 40%.

Keterbatasan Ruang: Menempati 2,3㎡ lebih banyak ruang lantai per unit, mengurangi fleksibilitas tata letak pabrik.

2. Teknologi Komponen: Menjembatani Kesenjangan Kinerja

2.1 Terobosan Mekanisme Pengangkatan

Pereduksi Gigi Planet:

Efisiensi 96% vs 83% pada roda gigi cacing

Roda gigi yang dikeraskan HRC60-62 (umur pakai 50.000+ jam)

Sistem Pengereman:

Rem cakram: Respons <0,1 detik (penghentian darurat 65% lebih pendek)

2.2 Sistem Pergerakan Presisi

Model Eropa (Seri STAHL SDB):

Akurasi posisi ±1mm

<2% fluktuasi kecepatan melalui VFD + motor kerucut

Sistem Tradisional:

Variasi kecepatan 15% menyebabkan kesalahan posisi 0,5-1 mm

2.3 Kemajuan Tali Kawat

Tali Anti Rotasi 8×26WS (CASAR):

Kekuatan putus 18% lebih tinggi

Umur pakai 3-5x dibandingkan tali konvensional 6×37

Layanan 12-18 bulan vs penggantian triwulanan

3. Inovasi Ilmu Material & Manufaktur

3.1 Rekayasa Ringan

EN-GJS-600 Besi Ulet:

Kekuatan tarik 600MPa (vs 250MPa pada besi abu-abu)

Pengurangan berat badan sebesar 25%

Komponen Kelas Dirgantara:

Drum aluminium 7075: 40% lebih ringan, inersia 32% lebih rendah

3.2 Perawatan Permukaan Lanjutan

Pelapis Mandi Garam QPQ:

Kekerasan HV1100 (8x lebih tahan aus daripada galvanisasi)

Keausan roda gigi 0,02 mm setelah 80.000 siklus (dibandingkan 0,15 mm pada unit tradisional)

4. Fitur Cerdas & Peningkatan Keamanan

4.1 Sistem Kontrol Berbasis IoT

Integrasi CAN Bus: Kompatibel dengan PLC dengan pemantauan beban ±0,5%

Pemeliharaan Prediktif: Peringatan kesalahan 72 jam (kasus Schneider)

Respons Beban Berlebih 50 ms: 20x lebih cepat dari sistem mekanis

4.2 Mekanisme Pengamanan

Pengereman Ganda (Sesuai EN14492-2): Rem utama + rem pengaman

Sensor Termal PTC: Akurasi ±1℃ mencegah motor terbakar

5. Analisis Total Biaya Kepemilikan

| Metrik | Kerekan Eropa | Kerekan Tradisional |

|---|---|---|

| Biaya Awal | 1,5–2x Lebih Tinggi | Garis dasar |

| Penggunaan Energi Tahunan | 12.000 kWh | 18.000 kWh |

| Pemeliharaan 5 Tahun | 15% dari Biaya | 35% dari Biaya |

| Waktu Henti/Tahun | <20 Jam | >80 Jam |

| Nilai Sisa 5 Tahun | 60% | 30% |

6. Keunggulan Spesifik Aplikasi

Dominasi Hoist Eropa:

Kamar Bersih: Peringkat IP55, kebisingan <65dB

Manufaktur Presisi: pengulangan ±1mm

Operasi Intensitas Tinggi: 300 permulaan/jam @ 100% ED

Relung Kerekan Tradisional:

Proyek Jangka Pendek: Instalasi <2 tahun

Skenario Penggunaan Rendah: <500 jam per tahun

Operasi Kritis Anggaran

7. Tren Pasar & Prospek Masa Depan

Pertumbuhan CAGR 4,8%: Kerekan pintar mengklaim pangsa pasar 35% pada tahun 2025

Peraturan Mesin Uni Eropa 2023/1230: Mengamanatkan integrasi pemeliharaan prediktif

Inovasi Generasi Berikutnya: Kembaran digital, komponen serat karbon

Kesimpulan

Kerekan listrik Eropa memberikan ROI yang unggul melalui efisiensi energi, rekayasa presisi, dan kompatibilitas manufaktur cerdas. Sementara model tradisional mempertahankan aplikasi khusus, permintaan Industri 4.0

mempercepat penerapan hoist modular yang siap untuk IoT. Manajer fasilitas harus memprioritaskan analisis biaya siklus hidup dan persiapan masa depan saat meningkatkan sistem penanganan material.