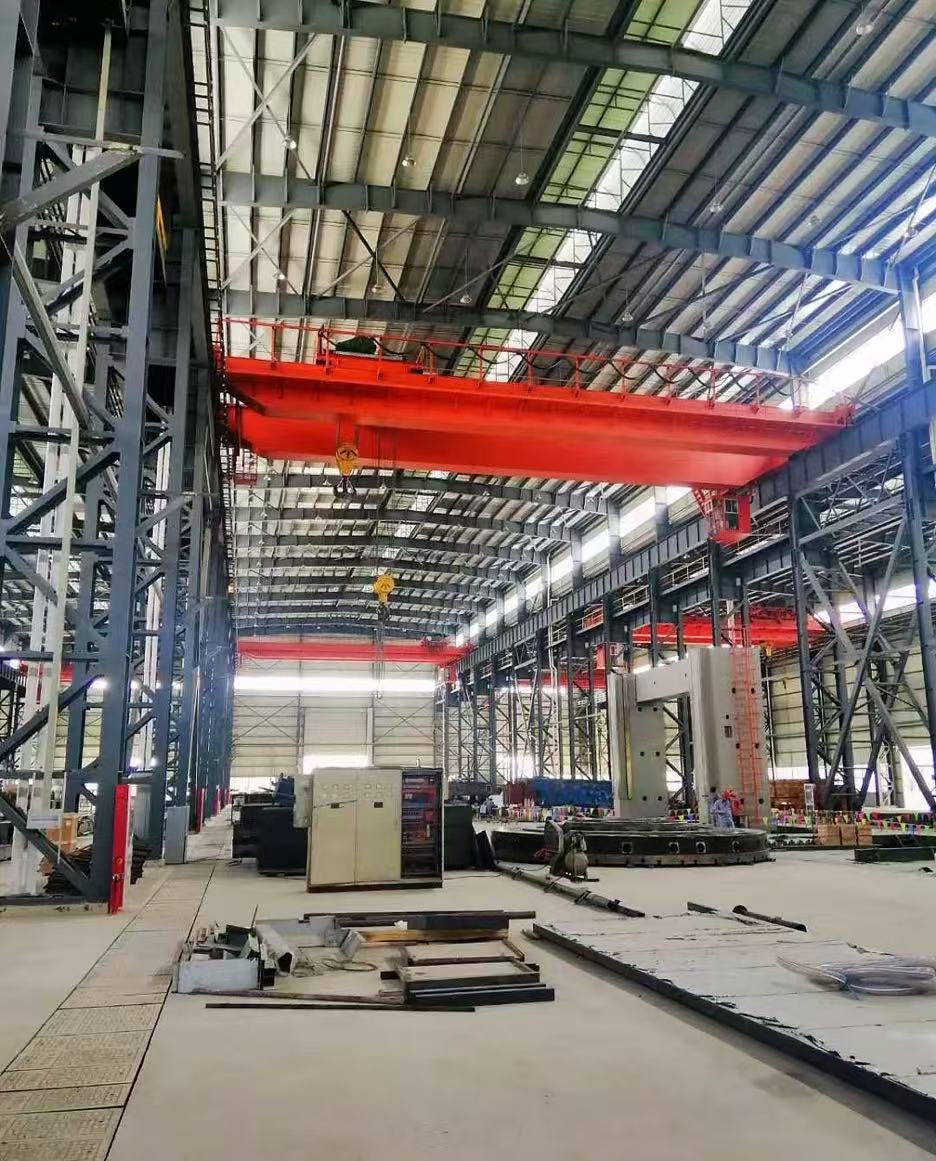

Derek Metalurgi vs. Derek Konvensional: 5 Perbedaan Utama

Dalam penanganan material industri, berbagai jenis peralatan derek digunakan. Namun, terdapat perbedaan signifikan antara derek metalurgi dan derek konvensional standar. Perbedaan ini bukan sekadar variasi kapasitas; melainkan perbedaan mendasar dalam filosofi desain, persyaratan keselamatan, dan karakteristik kinerja yang dirancang untuk kondisi ekstrem. Lima poin berikut menguraikan perbedaan inti tersebut.

Klasifikasi Desain dan Siklus Tugas

Derek konvensional biasanya dirancang untuk kelas beban A1 hingga A5 (standar ISO atau FEM), cocok untuk aplikasi penanganan material umum dengan beban kerja sedang dan penggunaan yang jarang. Jenis derek ini cocok untuk lingkungan manufaktur standar.

Sebaliknya, derek metalurgi harus memenuhi persyaratan yang jauh lebih ketat, seringkali setara dengan kelas tugas A6, A7, atau bahkan A8. Klasifikasi ini mencerminkan tujuan penggunaan derek dalam operasi yang hampir berkelanjutan dalam kondisi ekstrem. Seluruh desain derek—termasuk struktur, mekanisme, dan komponen kelistrikan—harus mengakomodasi siklus tugas yang berat ini. Umur operasional derek semacam itu dihitung berdasarkan tuntutan luar biasa ini.

Desain Struktural dan Perlindungan Termal

Struktur derek konvensional dirancang untuk menangani beban statis dan dinamis standar pada suhu ruangan. Desain struktural derek ini mengikuti prinsip-prinsip rekayasa konvensional untuk aplikasi industri pada umumnya.

Derek metalurgi beroperasi di lingkungan bersuhu tinggi, seringkali di dekat logam cair. Desain strukturalnya harus mencakup langkah-langkah untuk menahan radiasi panas. Ini termasuk penggunaan baja tahan panas untuk komponen-komponen penting, penambahan pelindung termal atau insulasi pada girder dan truk ujung, serta perhitungan toleransi tegangan untuk ekspansi termal. Paparan panas radiasi yang berkepanjangan dapat mengurangi kekuatan material; oleh karena itu, struktur Derek Metalurgi secara inheren lebih kokoh dan terlindungi secara khusus dibandingkan dengan derek standar.

Mekanisme Pengangkatan dan Redundansi Keselamatan

Mekanisme pengangkat pada derek konvensional biasanya terdiri dari satu motor, rem, dan sistem girboks. Keselamatan adalah yang terpenting, tetapi sistem ini dirancang untuk beban umum.

Untuk derek metalurgi, terutama yang menangani sendok logam cair, redundansi sangatlah penting. Derek ini menggunakan desain sistem ganda: dua sistem pengereman independen (seringkali satu mekanis dan satu darurat) dan seringkali sistem penggerak motor ganda. Hal ini memastikan bahwa jika salah satu rem atau motor rusak, sistem cadangan dapat mengendalikan beban dengan aman dan mencegah kegagalan fatal. Sistem kontrol untuk pengangkatan juga dirancang secara presisi untuk pergerakan yang mulus dan bebas guncangan guna menghindari cipratan material cair. Tingkat redundansi keselamatan terintegrasi ini merupakan fitur definitif yang membedakan derek metalurgi dari derek konvensional.

Sistem Kelistrikan dan Kontrol

Sistem kelistrikan derek konvensional dirancang untuk pengoperasian yang andal di lingkungan industri standar.

Derek metalurgi membutuhkan sistem dengan ketahanan yang unggul. Komponen kelistrikannya harus tahan terhadap panas ekstrem, debu logam konduktif, dan kelembapan. Penutupnya memiliki peringkat IP (Ingress Protection) yang lebih tinggi. Selain itu, sistem kontrolnya dirancang untuk meminimalkan interferensi elektromagnetik dari sumber seperti tungku busur besar. Sistem ini sering kali menggunakan insulasi yang diperkuat, pendingin khusus untuk komponen seperti konverter frekuensi, dan pengontrol logika terprogram (PLC) yang tangguh untuk memastikan keandalan operasional di bawah gangguan listrik yang dapat mengganggu operasi derek normal.

Perangkat Keselamatan dan Perlindungan Tambahan

Fitur keselamatan standar pada derek konvensional meliputi sakelar batas, proteksi beban berlebih, dan bumper.

Derek metalurgi menggabungkan semua ini dan menambahkan perlindungan khusus. Hal ini penting karena sifat muatannya yang berisiko tinggi. Tambahan penting sering kali meliputi:

Sakelar batas redundan untuk pengangkatan dan perjalanan.

Sistem proteksi kelebihan beban kedua yang independen.

Sistem perlindungan panas untuk motor dan rem.

Pemandu tali atau kabel khusus yang tahan terhadap panas.

Sistem pemantauan canggih yang dapat melacak suhu girder atau keausan rem secara real-time. Perlindungan menyeluruh ini wajib bagi derek metalurgi, jauh melampaui persyaratan untuk derek konvensional standar, dan sangat penting untuk pengoperasian derek yang aman.

Kesimpulan

Derek metalurgi adalah peralatan yang sangat terspesialisasi yang dirancang untuk tingkat keparahan, keamanan, dan keandalan di beberapa lingkungan industri yang paling menantang. Derek ini bukan sekadar versi tugas berat dari derek konvensional, melainkan kelas derek yang berbeda dengan perbedaan desain yang mendasar. Memahami lima area kunci ini—siklus kerja, adaptasi struktural, redundansi keselamatan,

ketahanan listrik, dan perlindungan tingkat lanjut—sangat penting untuk menentukan spesifikasi, mengoperasikan, dan memelihara peralatan yang tepat untuk menangani logam cair dan benda bersuhu tinggi lainnya. proses.